基于除尘风机高压变频器的应用

摘 要:介绍高压变频器在除尘风机中的应用。阐述变频调速节能原理和节能效果。通过改造,实现除尘风机的高效运行,达到节能降耗的目的。高压变频调速系统采用直接“高高”变换形式,变频器包括1台内置的PLC,用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号的协调,根据需要扩展控制开关量,增强了系统的灵活性。由变频器直接控制电机,可以任意设定时间来调速驱动除尘风机,风门可以全部打开,完全由转速调节流量,提高了传动效率。电机的电压、电流明显下降,电机输入功率明显减少,其使整个系统避免了全负荷启动时的大电流冲击,节电率在20%~70%之间。

关键词:除尘风机;变频器;输入功率;PLC

中图分类号:TP274 文献标识码:B 文章编号:1004373X(2008)1602104

Application of High Voltage Inverter Based on the Dust Abatement Fan

OU Jian

(Mianyang Vocational Technology College,Mianyang,621000,China)

Abstract:The application of high voltage inverter in the dust abatement fan is introduced in this paper,discussing the principle of energy saving and the efficiency of energy saving.The high voltage inverter modulating velocity system uses the direct "higher – higher" transformation form.The inverter includes one PLC that places inside,which is used for the logic processing of the switch signals inside the cabinet and the coordination of various operation semaphores and the status semaphores on the spot,and which controls the amount of the switch signals according to the demands and improves the system′s flexibility.With the inverter directly governing electromotor,time can be set freely to modulate velocity and drive the dust abatement fan.The air throttle may open wide and the current capacity is completely adjusted by the rotational speed,which enhance the transmission efficiency.The electromotor voltage and the electric current drop obviously.The power input of the electromotor is also reduced obviously.Therefore,the whole system avoids big electric current impact when it starts at its greatest capacity load and 20%-70% of the power is saved.The application realizes the high efficient operation of the dust abatement fan,retrenching energy.

Keywords:dust abatement fan;inverter;input power;PLC

1 引 言

近年来,随着变频技术和控制技术的发展,变频器在风机上的应用也从以节能为目的,发展到以提高生产效率、提高产品产量、质量,实现生产过程自动化及环境保护为目的,成为企业提高产品市场竞争力的有效手段之一。

在炼钢厂转炉吹炼过程中,会排出大量烟尘,含有易燃气体和金属颗粒,污染环境,按我国《大气污染物综合排放标准》(GB162971996),对烟尘须冷却、净化,由引风机将其排至烟囱放散或输送到煤气回收系统中备用。每座转炉配有1套除尘系统,除尘系统采用二级文氏管烟尘净化方式,要求风机在整个炼钢工作周期内变速运行,吹氧时高速运行,不吹氧时低速运行。除尘风机在炼钢厂属主要高耗能设备,其容量一般都是根据生产中可能出现的最大负荷条件选择,但在实际运行中往往比设计要小得多。如果电机不采用变频调速控制,则流量通常只能通过调节挡板或阀门控制,其结果是造成很大的能量损耗。采用变频器将电动机直接进行调速运行,则耗能量将会显著减少,生产巨大的节能、环保效益。下面以某炼钢厂4#炉除尘风机经技术改造采用高压变频调速的原理分析。

2 系统方案

2.1 设备配置

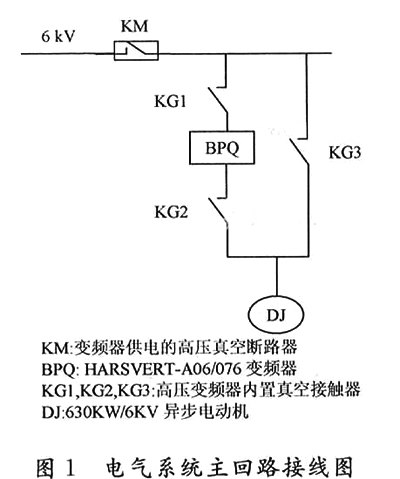

除尘风机电气系统主回路接线图如图1所示,其为一拖一控制,设置工频/变频切换柜,以保证除尘风机安全可靠运行。要求可以远程和本机控制。风机高速运行时,如果变频器出现严重故障,变频器自动停机。远程控制时,通过操作台工频/变频旋钮把电机切换到工频电网运行,当吹炼周期结束后,检修变频器。变频器检修完毕后,通过把操作台工频/变频旋钮打到变频位置,返回变频调速状态。本机控制时,通过变频器控制柜工频/变频旋钮把电机切换到工频电网运行,当吹炼周期结束后,检修变频器。变频器检修完毕后,通过把变频器工频/变频旋钮打到变频位置,返回变频调速状态。

2.2 除尘风机工艺要求

2.2.1 吹炼工艺周期

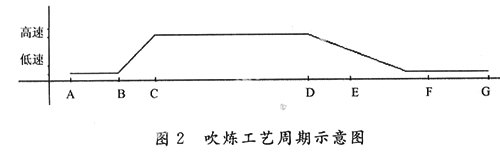

如图2所示:A到B为兑铁加废钢时间,约1 min。B到C为风机升速时间,暂定1 min,可以调节。C到D为吹氧时间,约14 min。D点风机开始减速,暂定3 min,可以调节。D到E为倒炉测温取样时间,约2 min。E到F为出钢时间,约2 min。F到G为溅渣时间,约3 min。

整个吹炼工艺周期约26 min,其中高速时间(C到D)12 min。高速定为45 Hz,可以调节;低速定为20 Hz,可以调节。

2.2.2 变频器和现场接口

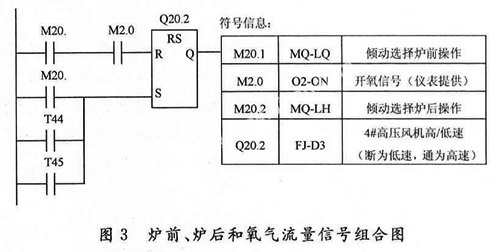

在B点,将炉前、炉后和氧气流量信号送到4#炉电磁站PLC电气站,通过用户程序处理后,输出到继电器,由继电器提供一对闭合节点(继电器吸合时,变频器高速运转;继电器释放时,变频器低速运行),当在炉前操作并有氧流量时,继电器吸合,变频器开始从低速向高速升速,在C点现场操作工进行吹炼。在D点,准备出钢,炉前工转换开关转到炉后或没有吹炼的时间超过15 min,继电器释放,变频器开始降速,降速时间不作具体要求,但在减速过程中如果需要提速,变频器应能满足提速要求。炉前、炉后和氧气流量信号组合图PLC程序如下图3所示。

程序控制说明:炉前操作吹炼时,接点M20.1和M2.0通,将置位复位触发器RS置位,此时Q20.2有输出,同时由Q20.2输出驱动中间继电器,从而由继电器接点送给高压变频器高低速信号(继电器通为高速,断为低速);当炉前工转换开关转到炉后或没有吹炼的时间超过15 min时,T44或T45或M20.2通,置位复位触发器RS复位,Q20.2没有输出,继电器释放,变频器降速。

3 高压变频器调速系统

3.1 监控和操作

当除尘风机不吹炼时,只需要很低的转速,根本不需要满负荷运转。利用高压变频器根据实际需要对除尘风机进行变频运行,既保证和改善了工艺,又达到节能降耗的目的和效果。

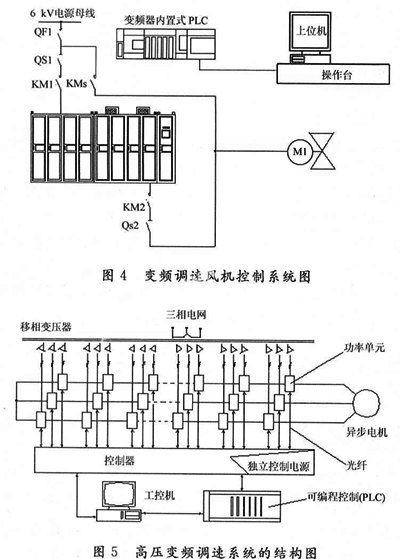

采用高压变频调速系统对除尘风机进行高压变频改造具体实现过程如下:变频器操作可以在本机控制,也可以远程操作。变频器包括1台内置的PLC,用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号(如RS 485)的协调,并且可以根据用户的需要扩展控制开关量,增强系统的灵活性。变频器也可由控制室的上位机或操作台进行操作,吹炼时(B到D),变频器高速运行,不吹炼时,变频器低速运行。可以根据工况需要自由设定,其完全可以满足工艺要求。变频调速风机控制系统如图4所示。

现场操作人员可以通过上位机或操作台对变频器进行远程操作并监控变频器运行状态。

上位机:可以通过上位机进行远程监控,一方面便于用户随时了解设备运行情况;另一方面,也利于设备的远程诊断和维护,故障问题可以及时得到解决。

操作台:可以通过操作台对变频器进行简单的远程操作,包括工频/变频切换。

3.2 高压变频调速系统原理

HARSVERT高压变频调速系统采用直接“高高”变换形式,为单元串联多电平拓扑结构,主体结构由多组功率模块串并联而成,从而由各组低压叠加而产生需要的高压输出;它对电网谐波污染小,输入电流谐波畸变小于4%,直接满足IEEE5191992的谐波抑制标准,输入功率因数高,不必采用输入谐波滤波器和功率因数补偿装置;输出波形质量好,不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,不必加输出滤波器,就可以使用普通的异步电机,630 kW/6 kV变频系统共有21个功率单元,每7个功率单元串连构成一相。其系统结构图如图5所示。

其系统工作原理如下:

3.2.1 功率单元

每个功率单元分别由输入变压器的一组副边供电,功率单元之间及变压器二次绕组之间相互绝缘,二次绕组采用延边三角形接法,实现多重化,以达到降低输入谐波电流的目的。

单元旁路功能:当某个功率模块发生故障时自动旁路运行,变频装置不停机,但需降额使用,即在每个功率单元输出端之间并联旁路电路,当功率单元故障时,封锁对应功率单元IGBT的触发信号,然后让旁路SCR导通,保证电机电流能通过,仍形成通路。

为保证三相输出电压对称,在旁路故障功率单元的同时,另外两相对应的两个功率单元也同时旁路。对于6 kV的变频器每相由7个功率单元串联而成,当每相1个单元被旁路后,每相剩下6个功率单元,输出最高电压为额定电压的85%,输出电流仍可达到100%,输出功率仍可达到85%左右,对于风机、水泵负载转速仍可达92%以上,基本能维持生产要求,大大提高了系统运行的可靠性。

3.2.2 变压器柜

主要包括为功率单元供电的移相变压器,还有输入侧的电压、电流检测器件电压互感器和电流互感器,以及温度检测器件温控器。

3.2.3 功率柜

柜内主要对功率单元进行组合,通过每个单元的U、V输出端子相互串接而成星型接法给电机供电,通过对每个单元的PWM波形进行重组,得到非常好的PWM波形,dv/dt小,可减少对电缆和电机的绝缘损坏,无需输出滤波器,输出电缆长度长,电机不需要降额使用,可直接用于旧设备的改造;同时,电机的谐波损耗大大减少,消除了由此引起的机械振动,减小了轴承和叶轮的机械应力。柜内还附带输出电流和电压检测功能。

3.2.4 风机

变压器柜配置6台冷却风机,由温控仪控制其起停,当变压器负荷增大,运行温度上升,当绕组温度达80 ℃时,系统自动启动风机冷却;当绕组温度低至70 ℃时,系统自动停止风机。

当变压器绕组温度继续升高,若达到110 ℃时,系统输出超温报警信号;若温度继续上升达130 ℃,变压器迅速跳闸。柜体上还设置了温度显示系统。

功率柜根据功率大小配置2台具有世界领先技术,德国进口EBM后向离心式冷却风机(裕量大,单台容量占总排量的50%);如需将热量直接排至室外,可增设风道。

3.2.5 控制柜

控制器核心由高速单片机和工控PC协同运算实现,精心设计的算法可以保证电机达到最优的运行性能。工控PC提供友好的全中文Windows监控和操作界面,同时可以实现远程监控和网络化控制。

控制器还包括一台内置的PLC,用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号的协调,增强了系统的灵活性。

4 节能分析

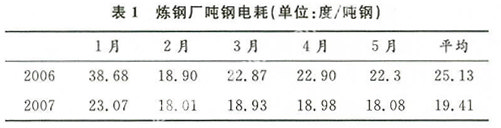

这里以4# 除尘风机高压变频器改造前后,两年同期相比,以吨钢电耗来分析节能数据(单位:度/吨钢)。具体数据如表1所示。

从上表统计数据看,2006年1月~5月与2007年1月~5月相比较,吨钢电耗有较大幅度下降,下降达:22.76%,其中很大一块的节电是由高压变频器完成的。

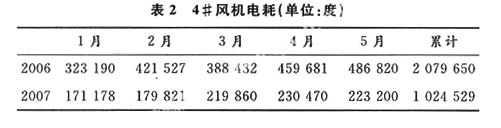

从表2数据统计看,2006年1月~5月同2007年1月~5月相比,4#除尘风机共节约用电105.5万度,平均每月节约用电21.1万度,年节电量可估算为:21.1×12=253.2万度。以电价0.51元/度计算,4#除尘风机年节电总额为:253.2×0.51=129(万元)

5 结 语

从以上分析及运行情况来看,在除尘风机采用高压变频器调速后,由变频器直接控制电机,通过调速驱动除尘风机,提高传动效率。电机的电压、电流明显下降,电机输入功率明显减少。运行工况点明显改善,风门可以全部打开,完全由转速调节流量,对生产操作极为方便、控制精度高、响应速度快、而且高压变频器调速时间可以任意设定,避免了全负荷启动时的大电流冲击,使整个系统工作平稳并有利于除尘风机的维护保养,延长使用寿命。节电率在20%~70%之间,具有巨大的节能效益。

参 考 文 献

[1]沈才芳.电弧炉炼钢工艺与设备[M].2版.北京:冶金工业出版社,2001.

[2]吴忠智,吴加林.变频器应用手册[M].北京:机械工业出版社,1995.

[3]王廷才,王本轶.风机设备的变频技术及应用[J].风机技术,2004(4):4143,48.

[4]杜金城.电气变频调速设计技术[M].北京:中国电力出版社,2001.

[5]袁天祥.电动机及其系统的节能技术[M].北京:化学工业出版社,1991.

[6]满永奎,韩安荣.通用变频器及其应用[M].北京:机械工业出版社,1994.

[7]高压变频器在混铁炉除尘风机上的应用\.中国工控信息网,http://www.7613.com.2006.

[8]高压变频调速系统HARSVERTA系列技术手册[Z].北京:北京利德华福电气技术有限公司,2004.

[9]张燕宾.变频调速应用实践[M].北京:机械工业出版社,2000.

[10]吴忠智,吴加林,黄立培.调速用变频器及配套设备选用指南[M].北京:机械工业出版社,2000.

作者简介 欧 剑 男,1964年出生,绵阳职业技术学院信息系,讲师。主要研究方向为自动控制、工厂供配电技术。